ریشههای مهندسی

ایدهٔ لایهسازی سهگانه، که امروز در ساندویچ پانلها بدیهی به نظر میرسد، زمانی انقلابی بود که مهندسان هوافضا در دههٔ ۱۹۳۰ برای نخستین بار به آن دست زدند.

آنان با الهام از بالهای حشرات پوستهای سخت بر روی هستهای توخالی چوب بالسا را میان دو پوستهٔ آلومینیومی قرار دادند و نتیجه، بالهایی شد که تا ۴۰ درصد سبکتر اما در برابر خمش و پیچش مقاومتر بودند. جنگ جهانی دوم این فناوری را شتاب بخشید؛ پوستههای ساندویچی در بدنهٔ هواپیماهای ترابری داگلاس C‑47 و حتی قایقهای تندرو نیروی دریایی به کار رفت.

دههٔ ۱۹۶۰، جای بالسا را فومهای پلیمری گرفتند تا تولید انبوه ممکن شود. مهاجرت مهندسان هوافضا به پروژههای غیرنظامی، این فناوری را به کشتیسازی و سپس به صنعت ساختمان منتقل کرد؛ نخست در سولههای نظامی، بعد در انبارهای سردخانهای، و سرانجام در ویلاهای مدرن. امروز، فولاد گالوانیزه یا آلوزینک با هستهٔ پلییورتان نتیجهٔ همان میراث است; نسلی که بار سازهای، عایق حرارتی و زیبایی معمارانه را توأمان به دوش میکشد.

خط تولید کارخانهای

ابتدا رول فولاد گالوانیزه در دستگاه دکوایلر باز میشود؛ غلطکهای رولفورمینگ به دقت چند صدم میلیمتر، موج ذوزنقهای یا شیارهای فلت را پدید میآورند. در مرحلهٔ بعد، پلیاُل و ایزوسیانات بهکمک میکسر فشاربالا در دمای ۴۵ تا ۵۰ °C مخلوط و میان دو ورق تزریق میشوند؛ همزمان سامانهٔ نوارکِریر ضخامت هسته را با لیزر پایش میکند تا فوم ۴۰ ± ۲ کیلوگرمی یکنواخت حاصل گردد. پرس دوقلو با فشار ۱۵ تن، لایهها را در ۲۰ دقیقه پخت میکند؛ این زمان دقیق طوری تنظیم شده که واکنش شیمیایی فوم کامل شود ولی دمای ورق زیر ۲۰۰ °C بماند تا رنگ پلیاستر یا PVDF آسیب نبیند. در پایان، ارهٔ گرد CNC برشها را با تلرانس ±۱ میلیمتر انجام میدهد.

مزایا در یک نگاه

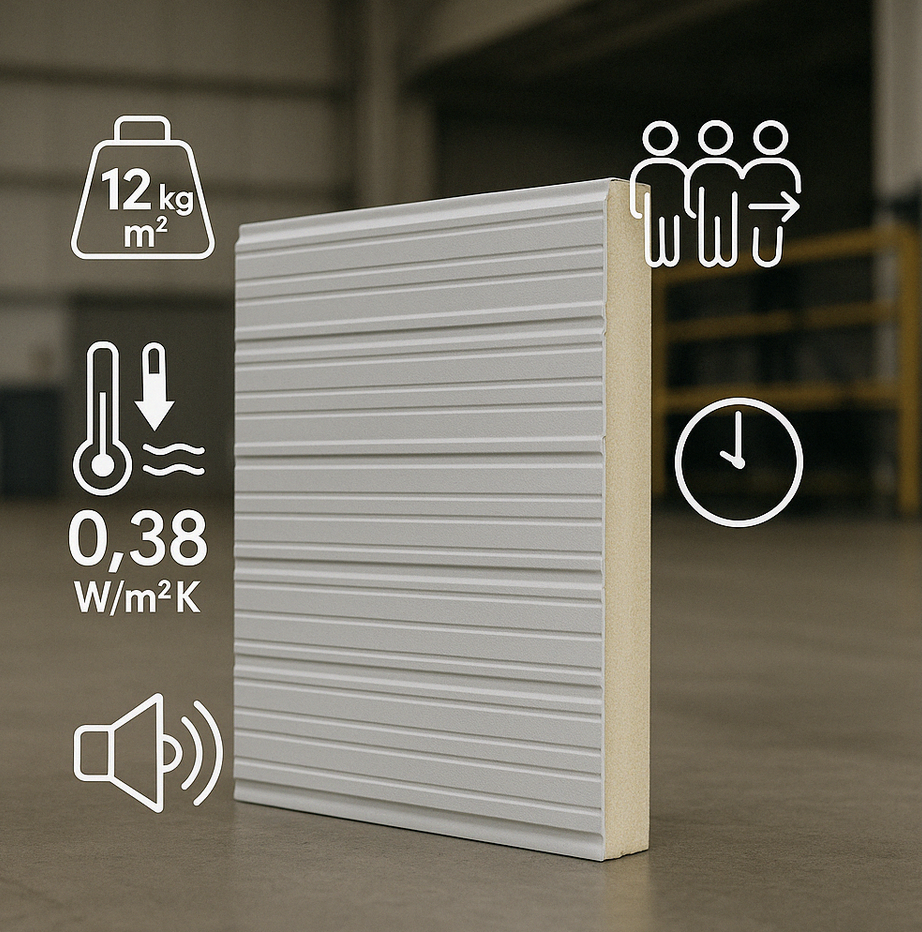

پانلهای امروزی در هر مترمربع تنها حدود ۱۲ کیلوگرم وزن دارند؛ این یعنی بار مردهٔ یک سولهٔ ۱۰۰۰ مترمربعی نسبت به پوشش سنتی تا ۱۵ تن کمتر میشود و فونداسیونی کوچکتر و ارزانتر کافی است. ضریب انتقال حرارت U ≈ 0.38 W/m²K نهتنها مصرف انرژی سرمایش و گرمایش را تا ۳۰ ٪ کاهش میدهد، بلکه با حذف پلهای حرارتی، نقاط شبنم را به بیرون دیوار میراند و از تراکم بخار جلوگیری میکند.

آزمایش ASTM E90 نشان داده است که یک پانل ۸ سانتیمتری میتواند تا 28 dB تضعیف صوتی ایجاد کند—کافی برای تبدیل یک کارگاه پر سر و صدا به انباری آرام. سرعت نصب خیرهکننده است: تیمی سه نفره با جرثقیل سبدی روزانه ۴۰ مترمربع دیوار یا سقف میبندد، بینیاز از آستر سیمانی، گچکاری یا رنگ نهایی. این شتاب به کاهش ضایعات اجرایی تا کمتر از ۲ ٪ و صرفهجویی واقعی در جدول زمانبندی پروژه میانجامد.

نگاهی به فردا

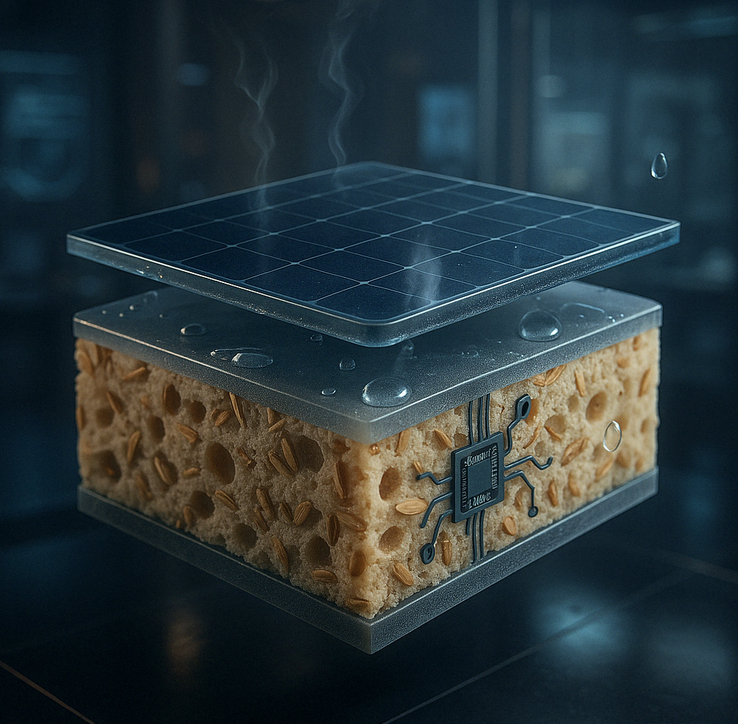

نسل بعدی ساندویچ پانلها مرزهای متریال را در مینوردد. فومهای زیستی مبتنی بر روغن سویا و سبوس برنج، ردپای کربن تولید را تا ۴۰ درصد پایین میآورند و بهطور طبیعی کندسوزند. پوششهای نانوسرامیک با خاصیت Self‑Cleaning باعث میشوند باران نخستین لایهٔ آلودگی را بشوید و نما تا سالها تازه بماند. تعبیهٔ سلولهای خورشیدی لایهنازک (BIPV) روی ورق بالایی، سقف هر انبار را به مینی نیروگاه 6 kWh/day بدل میکند; برقی که میتواند سیستم روشنایی یا تهویه اضطراری همان سوله را تغذیه کند.

ترکیب حسگرهای IoT در مغزی پانل، امکان پایش دمایی و رطوبتی را در زمانِ واقعی میدهد؛ اگر نقطهای از سردخانه دچار افت دما شود، سازه خودش زنگ خطر میشود. آیندهٔ ساختوساز، از چیدمان مصالح به طراحی اکوسیستمی یکپارچه عبور میکند؛ جایی که هر پانل نهفقط جزئی از دیوار، که واحدی هوشمند در شبکهٔ انرژی، داده و زیستمحیط ساختمان خواهد بود.

سخن پایانی

در آستانهٔ جهانی که «هوشمندسازی» و «پایداری» دو روی یک سکهاند، این پانلهای نوآورانه چشمانداز معماری را دگرگون خواهند کرد. آنها از تولید انرژی و عایقبندی فراتر میروند و بهعنوان نگهبانان شرایط محیطی، بهینهسازی مصرف و تضمین ایمنی ایفای نقش میکنند. در این عصر نوین، دیوارها دیگر تنها مرز میان درون و بیرون نیستند؛ آنها همراهان هوشمند ما در راه رسیدن به سازههایی پاک، کارآمد و خودپایدار خواهند بود.